手机访问

手机访问

手机访问

手机访问

一、原材料

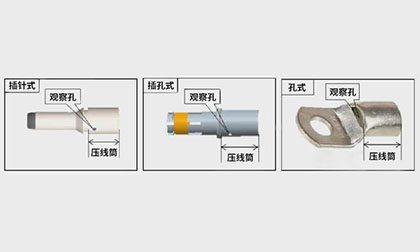

线缆由导体、绝缘、填充、屏蔽、编织包带和护套等构成,涉及导电材料(如铜、铝)、绝缘材料、填充材料、屏蔽材料及护层材料。新能源汽车线缆绝缘与护套多采用弹性体,如TPE、TPU、XLPE、耐热 XLPO、PVC、硅橡胶、氟弹性体等,回弹性优、节省空间。汽车线束插接器是连接电气线路的关键,能保障电流与信号传输,其选用在整车装配里极为重要,因连接点众多,一旦出错可能引发严重后果甚至交通事故。

线缆加工企业是产业链衔接的核心。关键工序如下:

裁线剥皮:要求电线裁线长度精准,公差极小,断面需平整,铜丝划伤程度必须符合规范,剥皮后不得有散开或鼓包现象。

多芯结构剥皮:多芯线缆在剥皮时,需先去除填充物,且对每根线缆单独处理,严格控制铜丝划伤情况。在连接器装配时,要防止线缆交叉,否则单根线缆受力易导致端子脱出。

3. 预装尾部附件:依据连接器结构确定尾部附件类型,有开式与闭式波纹管可选。若选用闭式波纹管,其长度对安装便利性影响显著。此工序不容有失,一旦漏装且在压接后才发现,半成品只能报废。

4. 屏蔽层处理剥皮:操作时务必佩戴护目镜,防止屏蔽丝飞溅。重点把控屏蔽层状态,杜绝漏丝、刺破线皮等问题。特别要留意屏蔽丝刺入线皮但未完全刺穿的情况,虽成品电性能检测可能暂时合格,但车辆长期运行振动下,仍可能引发短路与烧蚀现象。

5. 闭式端子压接:作业人员需佩戴指头套,防止汗渍污染(镀银端子还需避光存储)。严格遵循高压线束闭式端子压接要求,并依据连接器结构设计专门的压接定位工装。压接完成后,要确保高宽值稳定,且线丝残余物不得落入连接器内。需重点关注屏蔽丝压接力度,过重易使屏蔽丝整体断裂,无法实现电气功能;过轻则导致线缆脱出,功能失效;若屏蔽丝散落于连接器内,装车后会引发连接器烧蚀。

6. 检测:电性能检测包含导通与绝缘耐压检测,高压检测时间在试验阶段为每个点 1 分钟,实际生产时依据具体情况在 2 - 10 秒之间,但不得低于 2 秒。批量生产时还需进行气密检测,以确保产品质量与安全性。

©版权所有 仿冒必究! 粤ICP备14011723号